Réaliser une bonne strate

Sur les forums on parle souvent de faire une strate mais cependant rien n’explique véritablement au novice comment s’y prendre.Cet article va décrire comment mettre en œuvre une strate et comment essayer de faire le travail le plus proprement possible.

Qu’est-ce qu’une « bonne strate » ?

C’est la pose de tissus composites par couches successives à l’aide de résine. Une stratification peut-être faite au contact, par infusion …

Cet article va concerner la première méthode dans la mesure où c’est la plus fréquente et la plus facile à mettre en œuvre.

Un travail propre va :

- limiter le ponçage,

- être homogène en terme d’imprégnation,

- vous donner confiance dans sa solidité,

- être léger,

- être esthétique.

Les tissus

Il existe 4 tissages principaux de tissus :

Les tressés (souvent des sergés) qui sont des tissus dont les filaments sont tressés avec des angles 0/90°. Ils sont utilisés pour faire des pièces structurelles. Leur pose sur des pièces de forme compliquée est difficile.

Les tressés (souvent des sergés) qui sont des tissus dont les filaments sont tressés avec des angles 0/90°. Ils sont utilisés pour faire des pièces structurelles. Leur pose sur des pièces de forme compliquée est difficile.

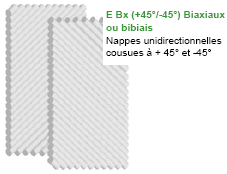

Les bi-axiaux (bibiais) qui sont composés de 2 nappes avec des angles -45/+45°. Ils sont essentiellement utilisés pour faire des jonctions, passer des angles importants ou sur des pièces dont les efforts sont assez diffus.

Les bi-axiaux (bibiais) qui sont composés de 2 nappes avec des angles -45/+45°. Ils sont essentiellement utilisés pour faire des jonctions, passer des angles importants ou sur des pièces dont les efforts sont assez diffus.

Les unidirectionnels (UD) sont des tissus dont les filaments ne sont axés que dans un sens et maintenus entre eux par des fils. Les UD servent pour reprendre des efforts.

Les unidirectionnels (UD) sont des tissus dont les filaments ne sont axés que dans un sens et maintenus entre eux par des fils. Les UD servent pour reprendre des efforts.

Les mats qui sont des assemblement de fils dans tous les axes. Ils sont utilisés pour des applications ne nécessitant pas de fortes propriétés physiques (Bers, comblement de trous …)

Les mats qui sont des assemblement de fils dans tous les axes. Ils sont utilisés pour des applications ne nécessitant pas de fortes propriétés physiques (Bers, comblement de trous …)

Les tissus composites principalement utilisés dans la construction de dériveur sont :Le carbone : il possède une excellente résistance à la compression, associée à une densité très faible, à une résistance à la fatigue et à une rigidité exceptionnelle. C’est probablement le meilleur matériau mais à quel prix !Le verre : matériau le plus commun qui possède de bonnes propriétés dans tous les domaines pour un coût faible.Le Kevlar (fibres aramides brevetées par Dupont) : le kevlar a une excellente résistance aux impacts et à l’abrasion ainsi une bonne résistance en traction mais se révèle faible en compression. Ses autres caractéristiques se rapprochent du verre.

Découpage des tissus

Il faut en pré-requis avoir de bons ciseaux (le verre et l’aramide sont assez agressifs pour les ciseaux). Il n’est pas indispensable d’avoir des ciseaux à composite qui coutent 90 € pour les moins chers. De bon vieux Fiskars piqués au boulot feront l’affaire.

Bien prendre les mesures sur les pièces ou les formes à stratifier quite à s’aider d’un gabarit en papier ou en carton.

Les sergés ne se découpent pas facilement en diagonale. Privilégier des bi-biais dans ces cas là. Pour les sergés, ne pas hésiter à découper un trame plus large que prévue car il est fréquent qu’on la perde en posant le tissu.

Pour le découpage des bi-biais, il faut également prendre un peu de marge car le tissu aura tendance à s’étirer. Pour faire une pièce précise en tissu bi-axial, vous pouvez l’enduire après avoir découpé grossièrement la forme, puis la mettre en sandwich entre 2 films plastiques épais avant de découper plus précisément la forme.

Les unidirectionnels se découpent très facilement.

La résine

Selon le besoin, vous pouvez utilisez des résines époxydes, vynilester ou polyester. Quel que soit le choix, faites attention d’avoir un tissu apprêté pour la résine choisie. La plupart des carbones sont apprêtés pour de l’époxy. Il suffit de demander à son fournisseur.

Prendre un récipient sans aspérité ni forme tordue et de taille appropriée à la quantité de résine.

La première étape pour la résine consiste à prendre les bonnes mesures. Il faut regarder le pourcentage de durcisseur à mélanger à la résine en masse volumique. L’époxy pardonne peu l’approximation, il faut donc être vigilant et disposer d’une balance électronique précise (demander à madame avant de lui piquer sa balance de cuisine qu’elle ne reverra jamais).

Pour définir les proportions à respecter vous pouvez faire un calcul savant mais le rapport poids de résine pure = poids des tissus vous serez toujours dans le vrai. Il faut inclure dans ce calcul le tissu d’arrachage (souvent 80g/m²). Dans le doute il vaut mieux y aller par petite dose surtout pour des durcisseurs rapides.

Pour définir les proportions à respecter vous pouvez faire un calcul savant mais le rapport poids de résine pure = poids des tissus vous serez toujours dans le vrai. Il faut inclure dans ce calcul le tissu d’arrachage (souvent 80g/m²). Dans le doute il vaut mieux y aller par petite dose surtout pour des durcisseurs rapides.

ex: .5m² de surface avec une strate de 2 plis de tissu 200g/m² consommera environ 240 g de résine pure.

Une fois les deux composants mesurés, il faut les mélanger. Il est préférable d’éviter de le faire à la main. Un vieux batteur électrique fait très bien l’affaire (demander la encore à madame au préalable car elle ne le reverra pas). Pour des quantités plus grandes, une perceuse avec un mélangeur au bout fera également l’affaire.

Il faut mélanger jusqu’à ce que la résine donne l’impression d’être émulsionnée. Il est important de passer une petite raclette sur les bords pour ne pas laisser de la résine ou du durcisseur non mélangé.

Préparation du support

Bien poncer son support avec un papier 180. Si le support est de la mousse PVC alors il faut l’enduire pour ne pas absorber des quantités astronomiques de résine.

Il faut bien nettoyer à l’acétone et/ou avec une soufflette de compresseur.

Avec un petit rouleau de peinture (5 ou 10 cm selon la surface) à poil court, passez une fine couche de résine sur le support.

Afin de limiter la nervosité du carbone, il peut être efficace d’attendre 15-20 min puis repasser une très fine couche de résine.

Poser ensuite votre tissu sans plis. Il faut enduire le tissu jusqu’à ce qu’il soit totalement imprégné. Pour du verre cela se voir facilement car il devient totalement translucide. Pour du carbone, c’est plus pénible. Dans ce dernier cas, il faut passer le rouleau par fine couche jusqu’à ce que le tissu soit luisant.

Les tissus ne doivent pas dégorger de résine.

L’étape suivante consiste à écraser les fibres avec un débulleur. Il ne faut surtout pas qu’il y ait de bosses car elles ne se récupéreront jamais. Si une fois plaqué un endroit n’est pas satisfaisant, il est souvent préférable de le laisser comme cela plutôt que d’essayer de décoller et reposer.

L’étape suivante consiste à écraser les fibres avec un débulleur. Il ne faut surtout pas qu’il y ait de bosses car elles ne se récupéreront jamais. Si une fois plaqué un endroit n’est pas satisfaisant, il est souvent préférable de le laisser comme cela plutôt que d’essayer de décoller et reposer.

Il faut recommencer cette étape autant fois que de plis.

Une fois le dernier pli posé et débullé, posez le tissu d’arrachage. Si la forme est complexe, il est plus facile d’utiliser de petites bandes car c’est un tissu très raide prenant difficilement les formes et les arrondis.

Le tissu se plaque également au rouleau. L’idéal est de ne pas rajouter de résine sur le tissu d’arrachage mais de se servir de l’excès de résine des plis en dessous. Si nécessaire Il faut l’imprégner jusqu’à ce qu’il n’y ait plus de bulles du tout.

Si le tissu ne prend absolument pas la forme, il vaut mieux laisser les fibres à nu bien plaquées plutôt que d’avoir un espace entre elles et le tissu d’arrachage.

Si vous utilisez plusieurs morceaux de tissu d’arrachage, il faut les faire se chevaucher sur 2 cm et bien imprégner les 2 épaisseurs.

Une fois tout cela mis en œuvre vous pouvez poser du vide, mettre du poids sur la pièce ou tout simplement utiliser du scotch électrique. L’objectif est de tasser les tissus et de faire ressortir la résine. Dans tous les cas, posez un film plastique au dessus du tissu d’arrachage sinon vous n’enlèverez jamais la presse.

Laissez la polymérisation se dérouler avec une température de 18°C minimum (pour la majorité des résines classiques).

Dernière étape, bien nettoyer ses outils à l’acétone.

Le tissu d’arrachage porte bien son nom, il suffit de tirer dessus pour mettre à jour sa jolie stratification. Vous pouvez alors poncer, laquer ou peindre votre strate pour la finition.

Outils et matériaux nécessaires

- Ciseaux,

- Débulleur,

- Tissu composite,

- Tissu d’arrachage,

- Résine epoxy + durcisseur,

- Acétone